人工乾燥を行う前に

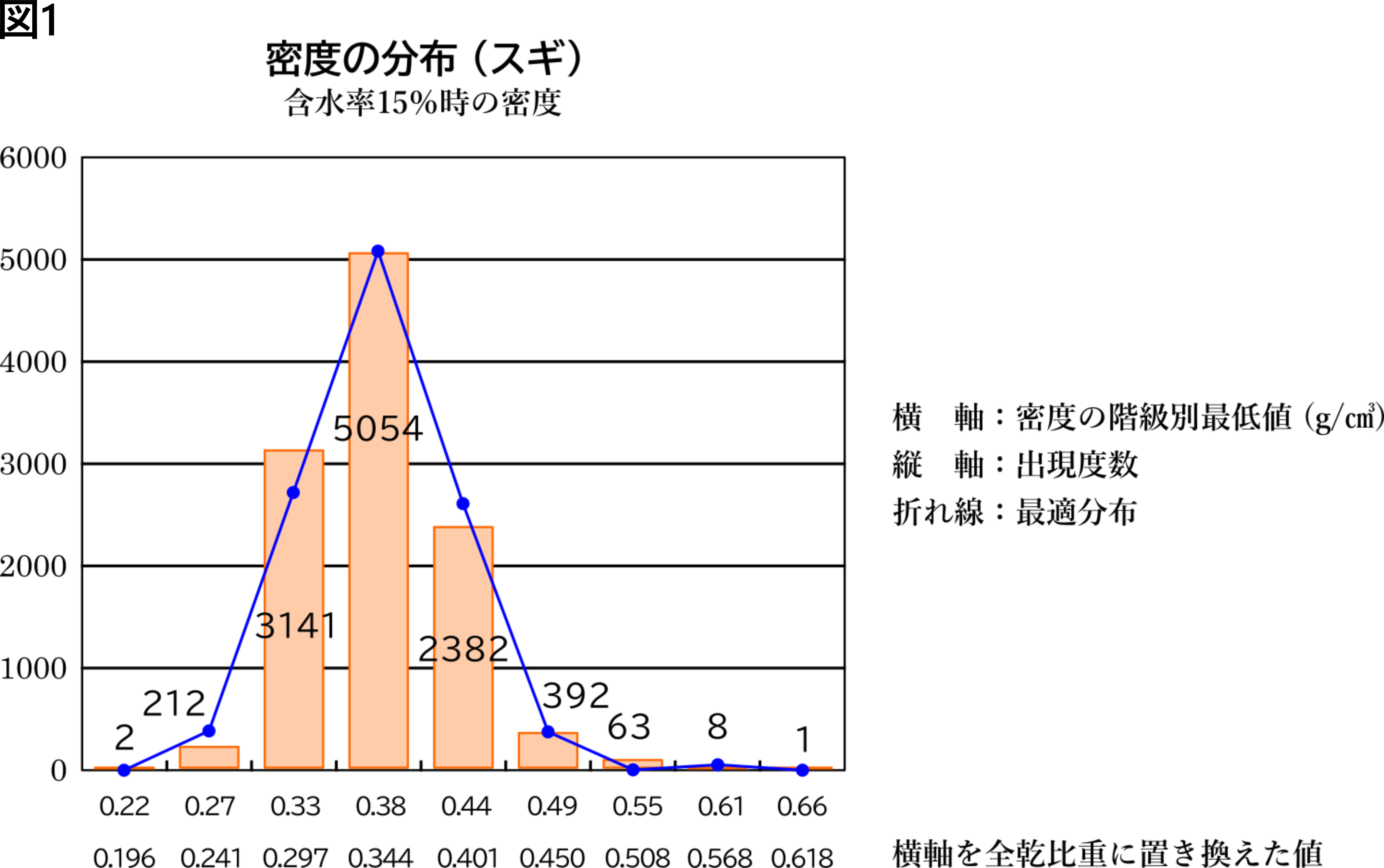

スギの密度の重要性

乾燥機に入れる材の選別方法で、現在一般的に行われているのは『 重い / 軽い 』の2段階選別の重量法です。

重量法選別から乾燥スケジュールをいくら検討しても、最終的にいつ乾燥を止めればよいか判らず乾燥時間を延長したスケジュールを作り、結果的に内部割れや真っ黒な過乾燥の材が出てしまった事はありませんか?

材の重さでは、上手くいったスケジュールが次回も上手くいくという保障はまったくありません。

本来木材の乾燥は「重量の重い材は乾燥しにくい」ではなく、「密度の高い材は乾燥しにくい」なのです。

私どもは今までの乾燥の概念をまったく変え、密度という当たり前でよく解らない性質を簡便な方式に置き換え、全ての個体の持っている固有振動をもって選別する方式を編み出しました。

密度の高いものが乾燥しにくいと解っているのに、重さだけで材を選別し乾燥機に投入するのは無理です。

きれいな乾燥は “ 必要以上に乾燥しない ” “ 乾燥を止めるタイミング ” など全て客観的事象で管理されるべきです。

材の乾燥状態は選ばれた材「テストピース」で24時間管理できます。

杉材はどんなに高い強度があっても、基本的に杉材としての強度等級が展開されます。

正しくきれいな乾燥で強度含水が出る方が、工場の生産効率は飛躍的に上がります。

乾燥機に入れ損なった強い材(固有振動の高い材)は、改めて本数がそろった時点で見合った乾燥スケジュールで実施。

割れやすいのに高いヤングにとらわれて方向性を間違うのは生産性としては疑問に思います。

スギのテストピース選別方法

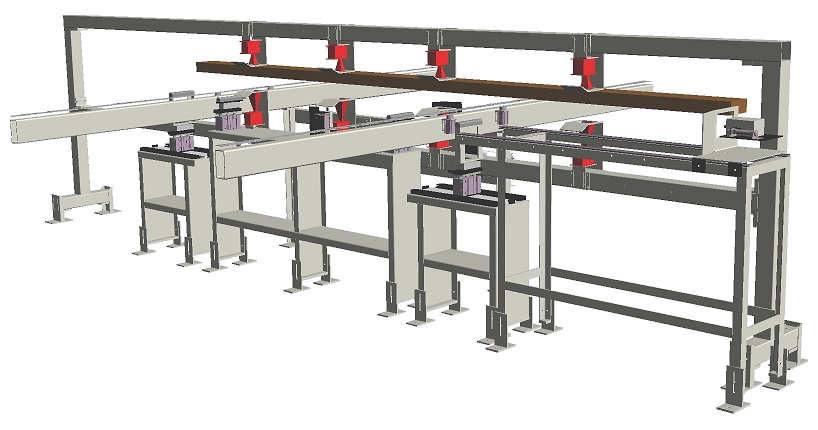

重量選別ラインをお持ちの場合、その機構に固有振動の測定機材を入れれば大幅な変更をせずにテストピースを簡単に選別できるようになります。

社内で任意の管理基準に基づいて基準外の材を省き、最大多数の E70 相当の材から最も固有振動の高い材をテストピースとして選別し監視します。

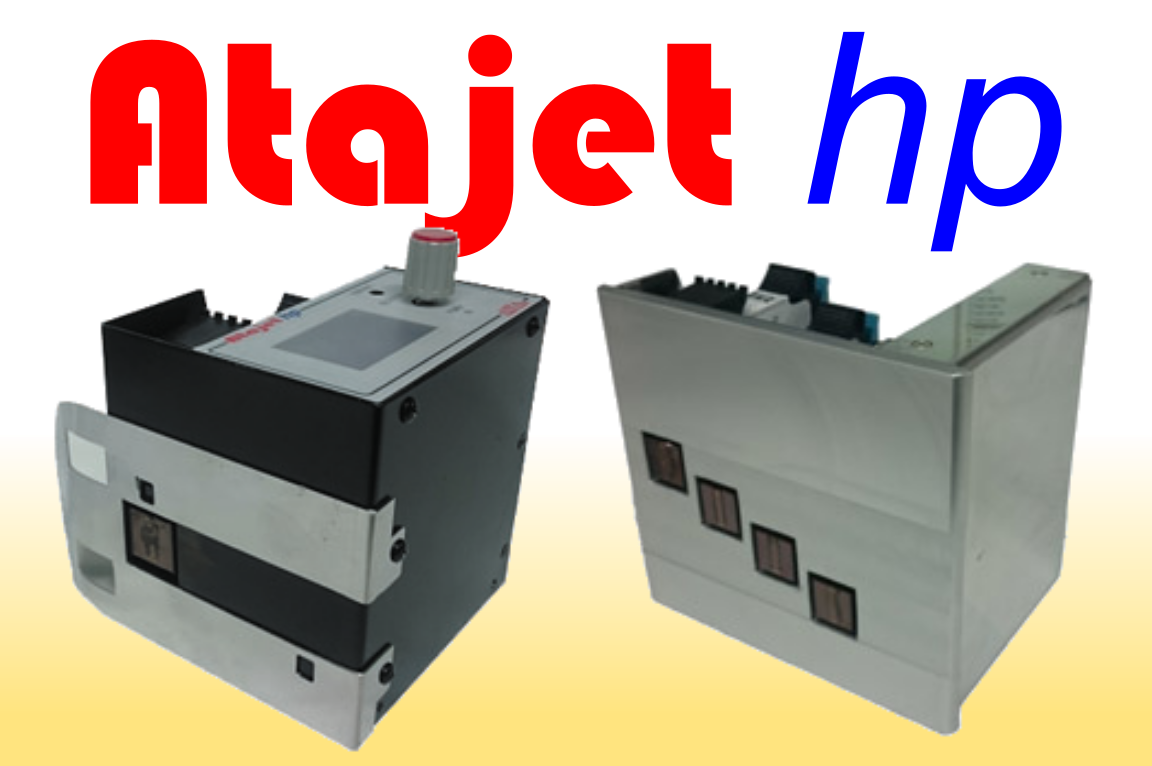

現在重量選別ラインがなく新たにラインを設けない場合は、当社のスマートフォンを活用した携帯型強度測定器「HG-2020sp」を応用して開発した新アプリ、「HG-2020sp plus」がテストピースの選別に役立ちます。

HG-2020sp plusでは、固有振動を測定し乾燥後の強度を予測します。

材を炉に入れる準備をする中で、強度のありそうな材をHG-2020sp plusで測定し、管理基準内の高い固有振動の材であれば、テストピースとして監視します。

なおHG-2020sp plus で使用するスマートフォンは、テストピースの選別に使用するだけではなく、乾燥機に材を投入した後の監視にも利用できます。

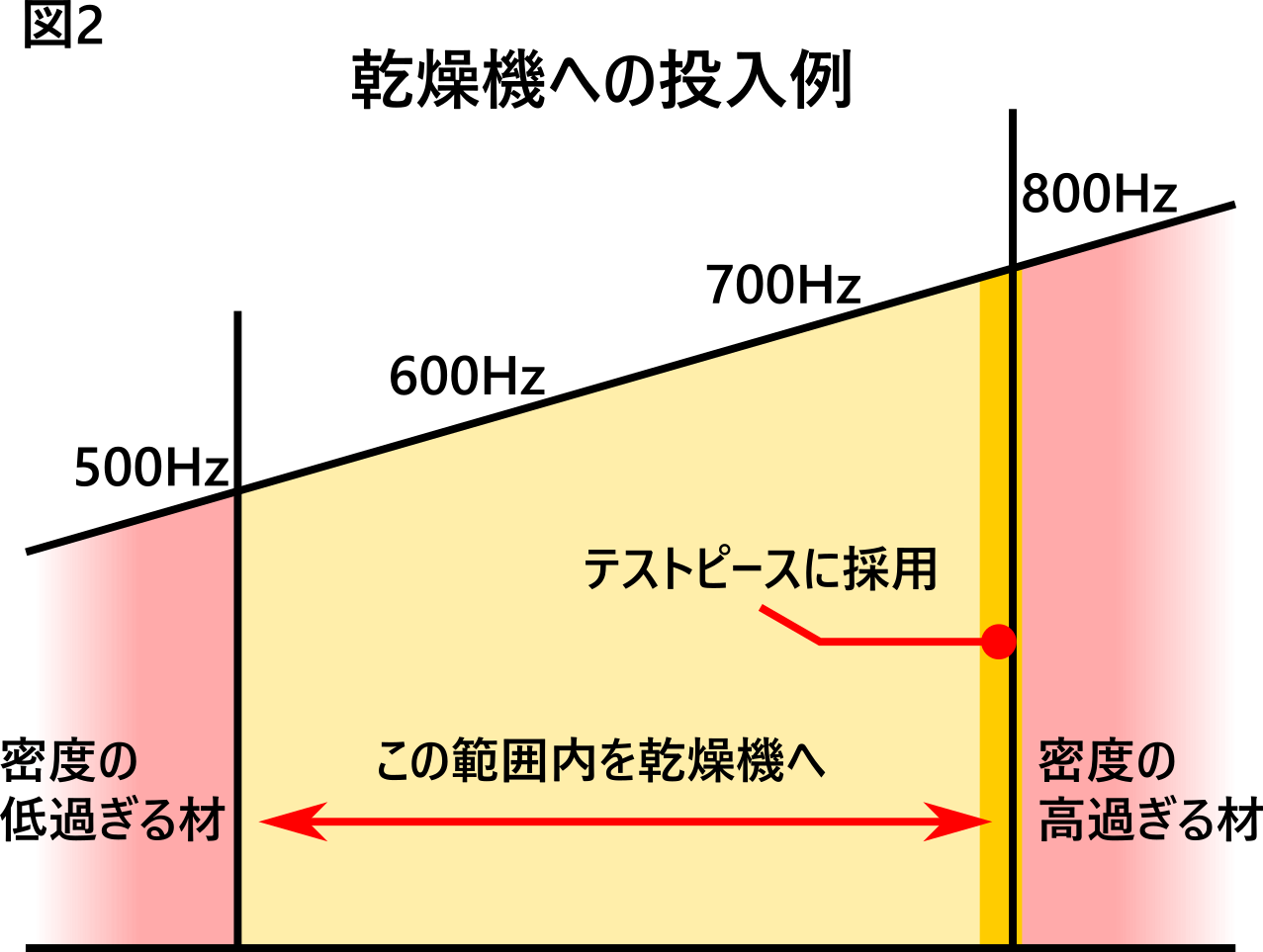

乾燥機への投入例として、図2では 固有振動500Hz ~ 800Hzの材を基準内とし、800Hz により近い前後の材をテストピースとして乾燥機に投入しています。

テストピースの乾燥が確認されれば、他の材は密度的に低い材なので当然投入された他の材は乾燥し、未乾燥の材は無くなり乾燥時間を延長することもありません。

乾燥時間を延長しなければ燃料費等の削減ができ、さらには乾燥機の効率的な稼働で生産量がアップして利益に繋げることができます。

なお管理基準外の材(密度の高過ぎる材)は、基準内の材と一緒に乾燥機には入れず、一定量が集まった時点で乾燥機に投入。低い材は使用方法を考え処理するのが望ましいと考えております。

※ HG-2020sp plusは、当社製品 簡易型 構造用製材・原木強度測定器「HG-2020sp」にDMS-24用アプリを追加したものです。従来のHG-2020spとしての機能も使用できます。

スギ以外の材は

ヒノキやベイマツ、広葉樹などは、スギと比較して水分の抜けやすい樹種です。

スギのように固有振動からテストピースの選別をしなくても、乾燥の推移を監視するだけで適切な乾燥時間の終了が確認できます。

なお DMS-24 は、スギやヒノキなどの当社が日々強度測定などで接している「構造用製材」を基本に開発したシステムです。

その他の樹種の場合、樹種それぞれの特性があると思いますが、監視システムは大いに貢献できると考えております。

テストピースに釘を打つ

DMS-24 のモニタリングに使用するセンサーは釘です。

一般的なセンサーと言われるものを使用すると、木材の樹液によりすぐに壊れてしまい修理費用が加算されます。

釘は再使用が可能でコストが抑えられ、この釘で常時高温から低温まで含水率を測定できるように開発しました。

乾燥機内の温度のバラツキも考慮して、3本以上のテストピースを炉内の高・中・低層にセットし、スマートフォンで含水率の推移や乾球・湿球温度を監視します。

結合水の測定

乾燥初期の含水率測定は、温度により高含水領域の測定に影響があります。

当社の木材乾燥モニターは、繊維飽和点を超えて乾燥が始まる材を主に監視の対象としております。

木材における繊維飽和点は、35%位(結合水の状態)と古くから分かっております。

この点を超えた材の含水率測定は、温度/比重の影響は受けず、正しく測定することが可能です。

乾燥機に入れる材は、「含水量の多いものと少ないもので、乾燥工程が変わるのではないか」とよく言われます。

考えてみてください。自由水は材を上下に立てかけても重力によって抜けてしまうようなものといわれております。

乾燥機ではスケジュール管理の初期高温領域で、含水量の多少にかかわらずおおよそ同じような時間で抜けてしまいます。

しかし結合水はなかなか侮れない性格をしており、細胞壁に守られ出てくれません。

ここから各メーカーのスケジュール管理による乾燥のテクニックが始まります。

しかし、材がどのようになっているのか全く分からないのが現状です。

そこで当社の決められたテストピースによる含水率測定が実力を発揮します。

計測データの24時間監視

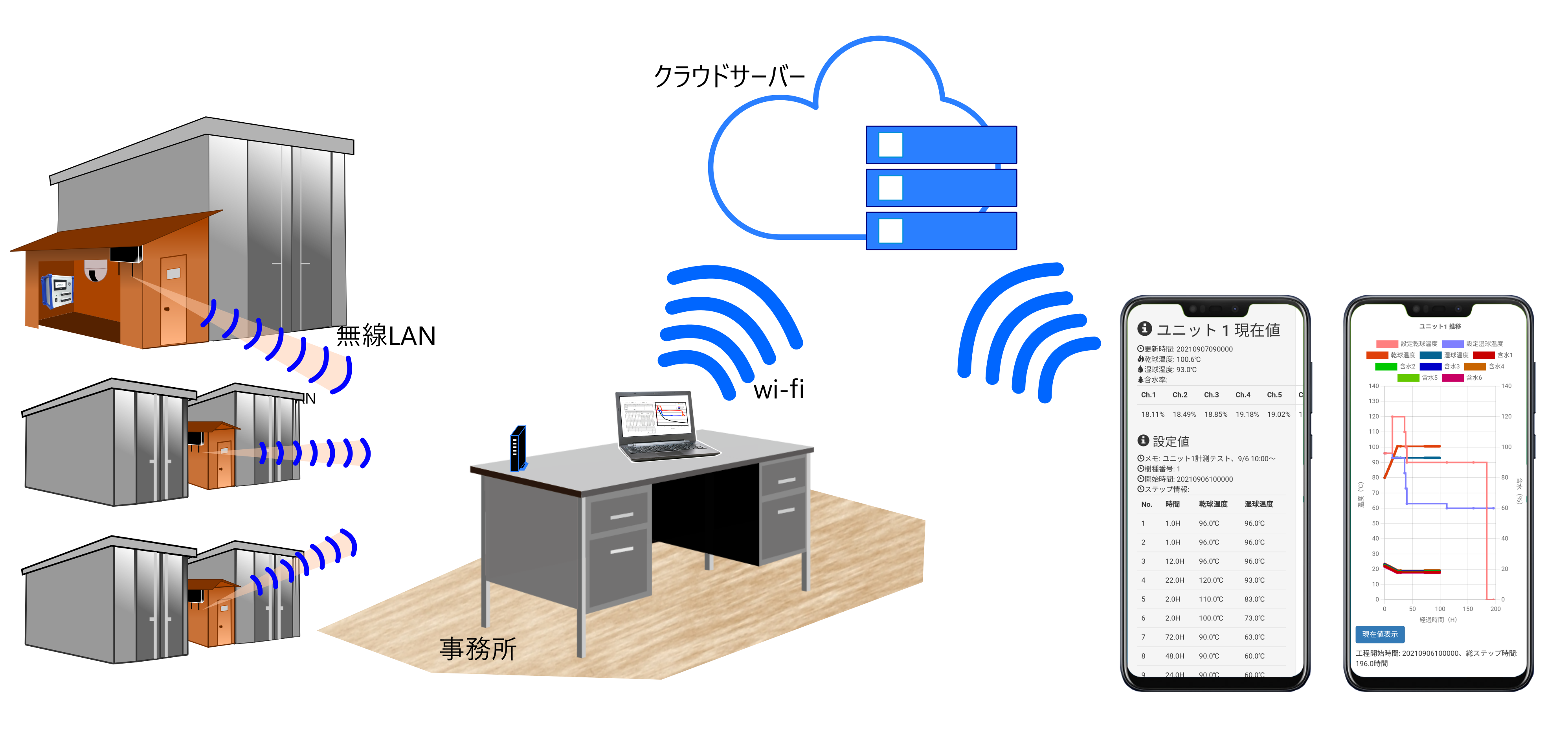

乾燥機内の乾球・湿球温度を設定したスケジュールと実測値、テストピースの含水率(65~10% 測定)データは、無線LANにより事務所のPC(データロガー)とつながり自動編集・自動保存されます。

所内でのデータの送信は、トラックやフォークリフトとのトラブルを避けるため、有線ではなく無線LANを活用します。

各テストピースの含水率データは3分以上の周期で更新され、グラフ表示も時間経過とともに更新されます。

その最新データは、クラウドサーバーを通じてスマートフォンで必要な時いつでもどこでも確認ができます。

自宅や出張先などの職域外で、含水率の推移などをいつでもスマートフォンで監視可能なのがこのシステム最大の特徴で、これまで乾燥システムの場所まで行かなければならなかった乾燥担当者の負担軽減につながります。

なお DMS-24 最大100台まで、PCで一括管理を行う事が可能です。

またオプションで、乾燥終了時にスマートフォンから乾燥機停止スイッチの操作も可能。

誤操作による安全性も加味し、多忙な乾燥工程の効率化を実現します。

終わりを知れば経費削減

乾燥方式や断面の大きさなど条件により異なりますが、運転費や人件費、償却費などを含め蒸気式乾燥機における経費は約700円/日・m3程度と、一般財団法人日本木材総合情報センターは記載しております。

50m3の乾燥機が、乾燥日数を1日短縮させたと仮定した場合、

700円×50m3×1日=約35,000円

の経費削減となります。

さらに、その乾燥機が5台あり、それぞれ月4回稼働させたと仮定した場合、

35,000円×5台×4回=約700,000円

の経費が1か月で削減できる計算になり、年間では約8,400,000円もの経費削減に繋がります。

乾燥日程を2日間短縮できた場合や、乾燥機が150m3だった場合には、想像を超える試算額になります。

つまり、乾燥の終わりを知れば経費削減につながる、という事なのです。

他にもテストピースの監視によって、未乾燥でロスしていた材が減り、過乾燥や内部割れによって用途を変更しなければいけない材が減れば、これも経費削減の一つと言えるでしょう。

また、スマホによる監視は乾燥担当者の休日や深夜の勤務を減らし、様々な部分で経費の削減に繋がります。

基本仕様

| DMSコントローラ | 温度測定 | 乾球・湿球温度 0℃から150℃ 各 1ch 及び湿度変換 |

| 含水率測定 | テストピース含水率測定 3ch(追加オプション 6ch まで) 含水測定範囲 85 % ~ 10 % 温度 含水率測定範囲(約) 20℃ 84 % ~ 19 % 40℃ 74 % ~ 16 % 60℃ 65 % ~ 13 % 90℃ 55 % ~ 10 % |

|

| 表示部 | LCD タッチパネルモニタ 3.8 型 パナソニック製 | |

| LAN | インターフェイス出力(100 BASE-TX・10 BASE-T) ethernet V2.0 |

|

| 電源 | AC 100V | |

| 材選別 | DMS材選別装置 ※ 重量法による選別装置を設置済みの場合、同装置に後付けも可能(要確認) ※選別用搬送ラインが無い場合、別途Optionによる設置も可能 |

|

| 表示及び 諸設定 |

タッチパネルによる入力と状態表示 シーケンサー I/O 入力 カラースプレーによる色付け(Option) |

|

| 電源 | AC 100V | |

| 基本無線LAN | 乾燥機 1台につきLANシステム1set 最大コントロール乾燥機数 100 台(アクセスポイント可否調査) |

|

| 電源 | AC 100V アダプター | 事務所用パソコン (15型ノートPC) |

DMS-24 ソフトインストール済 。乾燥データは本PCに保存されます。 スケジュール表入力 およびデータロガー機能(最大アクセス周期 3 分以上) Wi-Fi 環境でクラウドサーバーにアクセス |

スマートフォン (6.3型ディスプレイ) |

HG-2020sp plus HG-2020sp(強度測定ソフト使用可)に 新DMS-24ソフトを追加 ※本システムとは Wi-Fi 環境下で使用可。 ※SIM カードは搭載されていません。 | 付属品 | テストピース用乾燥機内/外引き出しケーブル 15m ペアー線 3式 テストピース用乾燥機内センサー中継ケーブル 1m ペアー線 3式 特殊センサー釘 40mm長 6本 監視カメラ(Option。屋内/屋外、性能等ご相談ください) 乾燥終了時の、スマートフォンによる乾燥機終了の操作(Option) |

お問い合わせ

本システムの詳細につきましては、下記の電話もしくはメールにてお問い合わせください。

![]() 03-5961-5866

03-5961-5866

DMS-24 のカタログは こちら